W jaki sposób projekt opakowania poprawił komfort użytkowania i zmniejszył ilość odpadów Valvoline

Na początku olejek Valvoline pojawił się w puszkach. Obecnie stare puszki z olejem silnikowym są uznawane za stare kolekcjonery, a rzadka puszka Valvoline o pojemności jednego galonu z tej ery może być wyceniona na setki do tysięcy dolarów w zależności od stanu.

Olej silnikowy Valvoline, znany jako marka samochodów o wysokiej wydajności, szczególnie w świecie wyścigów, jest w rzeczywistości starszy niż sam samochód konsumencki.

Założyciel firmy, dr John Ellis, założył firmę w 1866 roku, aby dostarczać środki smarne do silników parowych i stała się pierwszą amerykańską marką olejów silnikowych opatrzoną znakiem towarowym, a także rekomendowanym olejem silnikowym do pierwszego samochodu wyprodukowanego masowo, Forda Model-T .

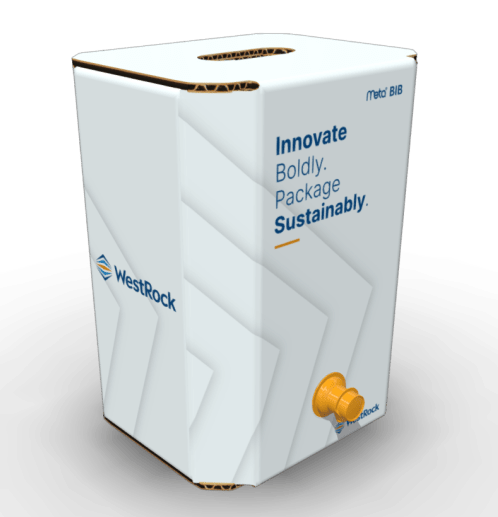

Nie chcąc spoczywać na laurach, obecnie Valvoline Global Operations nadal poszukuje sposobów na wprowadzanie innowacji. Ostatnio, we współpracy z firmą WestRock, zespół domyślił się, jak umieścić olej w pudełku. Czytasz to dobrze — olej w pudełku.

Najpierw pojawiła się w puszce, a dzięki rzetelnemu wykorzystaniu tworzyw sztucznych stało się to nowym standardem. Ale pudełko? Wydaje się, że zarówno olej, jak i papier łączą się ze sobą. Ale gdy zespół zaczął rozwiązywać pewne długotrwałe problemy z użytkowaniem, Steven Ruble, główny inżynier opakowań Valvoline Global, pomyślał, że może to być odpowiedź, której szukała firma. W końcu działała na wino.

„WestRock dostarczał już pudełka do jednego z naszych zakładów i widziałem maszynę Meta (Meta 150 Case Former ) na targach Pack Expo . Zaintrygowała mnie możliwość układania w stos ośmiostronnego opakowania typu bag-in-box (Meta BIB ). To właśnie mnie początkowo wciągnęło”.

Problemy z opakowaniami na ropę naftową

Firma Valvoline Global jest nie tylko wiodącym producentem i dystrybutorem oleju silnikowego, ale także dostarcza olej do globalnych, krajowych, regionalnych i niezależnych sprzedawców detalicznych oraz centrów usług samochodowych, w tym krajowych sprzedawców detalicznych dużych pudełek, którzy świadczą usługi samochodowe w swoich sklepach. Wiele z tych centrów serwisowych miało takie same problemy.

Różne samochody wymagają wielu różnych mieszanek oleju. Gdy centrum serwisowe zgadza się na serwisowanie dowolnego samochodu, musi być na stanie wszystkie mieszanki wymagane przez różne samochody na drodze. Prowadzi to do pewnych problemów z zapasami, gdy produkt jest dostępny tylko w 55-galonowych beczkach lub plastikowych butelkach o pojemności pięciu i jednej kwarty.

W żadnym centrum serwisowym nie ma miejsca na przechowywanie dużych stalowych beczek dla każdego rodzaju oleju. Oznacza to, że musi kupić opakowania z dzbankami pięciokwartalnymi lub butelkami jednokwartowymi. Ponieważ przeciętna wymiana oleju wymaga od czterech do sześciu kwart oleju, a w warsztacie ekspresowym wymiana oleju może trwać od 90 do 100 dziennie, technicy muszą przechowywać na miejscu znaczną ilość jednorazowych pojemników z tworzywa sztucznego. A gdy pojemniki te zostaną wyjęte z opakowania, można je rozłożyć na półce, ale nie na stosie.

Przed innowacją typu bag-in-box jedyną opcją zakupu dla centrów serwisowych samochodów były beczki o pojemności 55 galonów lub butelki zawierające pięć kwart lub jedną kwartę.

Ponadto sprzedawcy detaliczni dużych pudełek musieli wyróżnić kontenery sprzedawane w ich sklepach w porównaniu z tymi, które są wykorzystywane w ich centrach serwisowych. Centra serwisowe często mają problemy z nadążaniem za zapasami, gdy jest w użyciu tak wiele rodzajów oleju, że pewnego rodzaju mieszanki często zabraknie. A kiedy stało się to w centrum serwisowym w dużej witrynie sklepowej, technikom samochodowym łatwo było wkroczyć do sklepu, aby złapać to, czego potrzebują, powodując większy koszmar związany z zapasami.

Valvoline Global wiedziała, że te problemy nie ustępują. Nie wygląda na to, że firmy samochodowe nagle zgodziłyby się zaprojektować wszystkie swoje samochody tak, aby jeździły na tym samym typie oleju. Zespół musiał znaleźć sposób na stworzenie pojemników, które będą przechowywać więcej oleju, będą wystarczająco łatwe do podniesienia i będą mogły być układane w stosy. Kontenery te musiały również wyglądać znacznie inaczej niż te sprzedawane przeciętnym konsumentom; sprzedawcy detaliczni dużych pudełek potrzebowali możliwości sprawdzenia, jaka część ich produktów trafia do ich centrów serwisowych.

Myślenie na zewnątrz wewnątrz o pudełku

Powiązana z WestRock Ruble skontaktowała się z zespołem, aby dowiedzieć się więcej o możliwościach Valvoline Global. „8-stronny worek w pudełku pojawił się ponownie jako możliwość, więc zaczęliśmy przyglądać się zaletom, które dały nam, a mianowicie możliwości układania w stos”.

Ośmiokątny kształt pudełka Meta może być silniejszy niż tradycyjne pudełka 6-stronne, co oznacza, że konstrukcja może zwiększyć prawdopodobieństwo, że duże, ciężkie pudełka Valvoline nie doświadczą zgięcia lub zmiażdżenia w narożnikach po ułożeniu na sobie. Osiągnięcie większej wytrzymałości umożliwi również producentom pudełek zastosowanie mniejszego gatunku tektury falistej, co oznacza, że można użyć mniej włókna, co czyni pudła bardziej ekonomicznymi i mniej marnowanymi.

„I łatwiej je obsługiwać. W przeciwieństwie do stalowego bębna, nie potrzebujesz wózka widłowego, aby je przemieszczać. Ktoś może umieścić go z tyłu samochodu dostawczego i z łatwością dostarczyć dziesięć z nich” — powiedział Ruble.

Czy wypełnienie pudełka może spełnić wszystkie wymagania?

Początkowa konstrukcja systemu pojemników polowych Valvoline Global połączyła Meta BIB z pojemnikami wielokrotnego użytku.

Opierając się na projekcie systemu pudełek laurowych, który Valvoline Global sobie wyobraża (powyżej), zespół WestRock poszedł do pracy nad początkowymi opcjami projektowymi dla 6-galonowego opakowania bag-in-box, wytwarzając dla nich kilka do wyboru. Oprócz nowej konstrukcji pudełek firma Valvoline Global wyobrażała sobie montaż pudełek w systemie półek laurowych, którego centra serwisowe mogą używać do przechowywania i prawidłowego dozowania oleju z pudełek.

System zawierał pojemniki wielokrotnego użytku, które można było umieścić pod pudełkami w celu dozowania oleju, a następnie używać przez techników automatycznych do wymiany oleju.

„Nasze oryginalne koncepcje oparliśmy na projekcie Meta-8 z różnymi wersjami, w tym siedmiostronnym. Koncepcje te obejmowały różne style klapek, rozmiary, kształty, lokalizacje mis, otwory dostępowe i okna wzroku do wyświetlania poziomu oleju” — powiedział Kevin Simpkins, główny projektant WestRock.

Aby system panelowy działał oraz w celu łatwego przechowywania i transportu, firma miała o wiele więcej wymagań dotyczących nowych pudełek, w tym:

- W pełni zautomatyzowane formowanie pudełek, ładowanie worków i uszczelnianie.

- Zdolność do usuwania jak największej ilości oleju z worka.

- Wytrzymałość na potrzeby dystrybucji w magazynie oraz przenoszenia i przechowywania na paletach.

- Stworzenie idealnego dopasowania, aby torba nie była zbyt ciasna, ale nie pozostawiała zbyt wiele miejsca wewnątrz etui.

- Zmniejszenie wybrzuszenia i osłabienia pudełek ze względu na naturę zapakowanego płynu.

- Możliwość łatwego rozbijania pudełek i recyklingu.

- Wizualny atrakcyjność i łatwość identyfikacji rodzaju oleju wewnątrz worka, a także jego zapełnienia.

Początkowy proces projektowania zajął trzy miesiące współpracy, zawężając opcje i dokonując niewielkich korekt, aż obie strony uznają, że mają pudełko, które spełnia wszystkie ich wymagania.

„To był jeden z pierwszych projektów BIB (bag-in-box), w którym od samego początku byłem zaangażowany i miałem luksus współpracy z naszym klientem i jego dostawcami, aby pomóc stworzyć kompleksowy proces obok siebie. Każdy aspekt projektu może być dopracowany przez wszystkie zespoły, ponieważ był rozwijany i wdrażany "- powiedział Simpkins.

Ćwiczenie załamań... dosłownie

Po zakończeniu fazy projektowania faza testowania ujawniła, że zespół miał jeszcze trochę pracy do wykonania. Pudełko o pojemności 6 galonów było wciąż trochę ciężkie do podniesienia. Wiele sklepów nie chce, aby pracownicy podnosili ponad 40 funty, a pudełka o pojemności 6 galonów zbliżały się do 50.

Osoby obsługujące zgłaszały również pewne wyginanie i zgniatanie pudełka podczas układania w stos i pewne wybrzuszenia spowodowane turbulencjami lub nadmierne pęcherzyki powietrza powstające podczas procesu napełniania worka. Przejście na pudło o pojemności pięciu galonów spowodowałoby, że waga wynosiłaby około 40 funty i mogłoby również rozwiązać problemy z kruszeniem, więc dokonali zmiany.

Zespół odkrył również, że jednym z powodów, dla których pudła nie nadążały, jest sposób, w jaki osoby zajmujące się obsługą układały pudła w stosy. Ludzie układali je w stos w taki sam sposób, jak układali je w zatoce, po krótkiej stronie, gdy miały być ułożone w stos po długiej stronie. Słabe doświadczenie użytkownika powodowało awarię pudełka.

Aby rozwiązać ten problem, zespół próbował dodać strzałki, aby pokazać, jak należy układać pudełko, ale nie miało to wpływu na to, jak ludzie je układali. Zmiana, która miała znaczenie: całkowite usunięcie uchwytu.

„Zespół projektowy był naprawdę dobry, wnosząc do stołu różne pomysły. Cały zespół pomógł w innowacjach i ulepszeniach od Raya, naszego sprzedawcy, do Jeffa i zespołu ds. sprzętu w Orlando” — powiedział Ruble.

Wyniki: lepsze zapasy, większa wydajność, mniej odpadów

Zadowolony produkt uboczny tworzenia tego rozwiązania inwentaryzacyjnego dla centrów usług samochodowych pomógł im w czymś innym: odpadów plastikowych jednorazowego użytku. Pudełko o pojemności pięciu galonów zawiera jedną plastikową torebkę do przechowywania 20 kwart oleju. Jeśli zakład, który wykorzystuje pojemniki jednokwartalne, przełącza się na rozwiązanie typu bag-in-box, redukcja plastiku jest znacząca.

„Worek o pojemności pięciu galonów z kranem dozującym zawiera tylko 10% wagowo plastiku z 20 butelek o pojemności jednej kwarty z zakrętkami. To 90% redukcja ilości plastiku” — mówi Ruble.

Redukcja ta jest ważna dla firmy Valvoline Global jako firmy starającej się znaleźć rozwiązania problemu światowych odpadów z tworzyw sztucznych. Jest założycielem National Lubricant Container Recycling Coalition, grupy branżowej, której celem jest tworzenie i znajdowanie najlepszych sposobów odzysku i recyklingu plastikowych pojemników na środki smarne.

WestRock jest światowym liderem w branży opakowań papierowych. Jeśli szukasz konkurencyjnej alternatywy dla plastiku lub chcesz rozwiązać problem z opakowaniami, mamy rozwiązania dla różnych produktów w wielu branżach. Skontaktuj się z naszym zespołem,aby dowiedzieć się więcej o dostępnych opcjach